- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Zarządzanie jakością materiałów elektrod dodatnich do akumulatorów litowych

2023-06-15

Zarządzanie jakością materiałów elektrod dodatnich do akumulatorów litowych

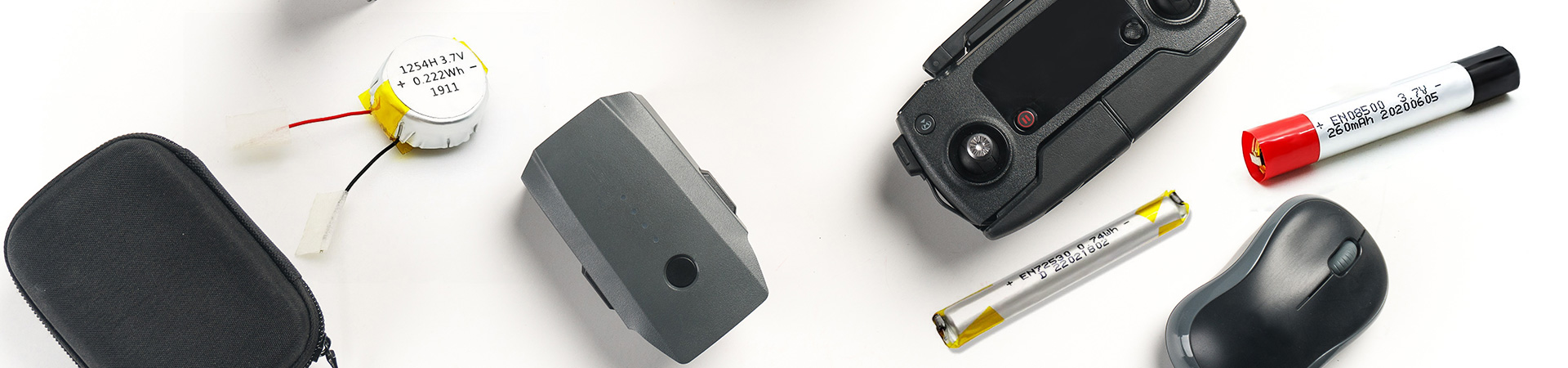

Wydajność akumulatorów litowo-jonowych jest ściśle powiązana z jakością materiałów elektrody dodatniej.

W artykule przedstawiono kilka form uszkodzeń materiałów elektrody dodatniej, które mają znaczący wpływ na wydajność akumulatorów litowo-jonowych, takich jak mieszanie z metalowymi ciałami obcymi, nadmierna wilgoć i zła konsystencja wsadu. Wyjaśnia poważne szkody, jakie te formy awarii powodują dla wydajności akumulatorów i wyjaśnia, jak unikać tych awarii z punktu widzenia zarządzania jakością, zapewniając silne gwarancje dalszego zapobiegania problemom z jakością i poprawy jakości akumulatorów litowo-jonowych.

Jak wszyscy wiemy, materiał katody jest jednym z kluczowych materiałów rdzenia akumulatorów litowo-jonowych, a jego wydajność bezpośrednio wpływa na wskaźniki wydajności akumulatorów litowo-jonowych. Obecnie dostępne na rynku materiały katodowe do akumulatorów litowo-jonowych obejmują kobalian litu, manganian litu, fosforan litowo-żelazowy, materiały trójskładnikowe i inne produkty.

W porównaniu z innymi surowcami do akumulatorów litowo-jonowych różnorodność materiałów na elektrody dodatnie jest bardziej zróżnicowana, proces produkcji jest również bardziej złożony, a ryzyko utraty jakości jest większe, co wymaga wyższych wymagań w zakresie zarządzania jakością. W artykule omówiono typowe formy awarii i odpowiadające im środki zapobiegawcze stosowane w materiałach elektrod dodatnich do akumulatorów litowo-jonowych z perspektywy użytkowników materiałów.

1. Metalowe ciała obce zmieszane z materiałem elektrody dodatniej

Gdy w materiale katody znajdują się żelazo (Fe), miedź (Cu), chrom (Cr), nikiel (Ni), cynk (Zn), srebro (Ag) i inne zanieczyszczenia metaliczne, gdy napięcie na etapie formowania akumulator osiągnie potencjał utleniania i redukcji tych pierwiastków metalowych, metale te zostaną najpierw utlenione w biegunie dodatnim, a następnie zredukowane do bieguna ujemnego. Gdy elementy metalowe na biegunie ujemnym zgromadzą się w pewnym stopniu, twarde krawędzie i rogi osadzonego metalu przebiją membranę, powodując samorozładowanie akumulatora.

Samorozładowanie może mieć fatalny wpływ na akumulatory litowo-jonowe, dlatego szczególnie ważne jest zapobieganie przedostawaniu się metalowych ciał obcych ze źródła.

Istnieje wiele procesów produkcyjnych materiałów na elektrody dodatnie i istnieje ryzyko wprowadzenia metalowych ciał obcych na każdym etapie procesu produkcyjnego. Stawia to wyższe wymagania dotyczące poziomu automatyzacji sprzętu i poziomu zarządzania jakością na miejscu u dostawców materiałów. Jednak dostawcy materiałów często mają niższy poziom automatyzacji sprzętu ze względu na ograniczenia kosztowe, co skutkuje większą liczbą punktów przerwania w produkcji i procesach produkcyjnych oraz wzrostem niekontrolowanego ryzyka.

Dlatego, aby zapewnić stabilną wydajność akumulatorów i zapobiec samorozładowaniu, producenci akumulatorów muszą promować dostawców materiałów, aby zapobiegać wprowadzaniu metalowych ciał obcych z pięciu aspektów: człowieka, maszyny, materiału, metody i środowiska.

Począwszy od kontroli personelu, pracownikom należy zabronić wnoszenia metalowych przedmiotów do warsztatu, noszenia biżuterii oraz noszenia odzieży roboczej, obuwia i rękawiczek podczas wchodzenia do warsztatu, aby uniknąć kontaktu z metalowymi przedmiotami obcymi przed kontaktem z proszkiem. Aby ustanowić mechanizm nadzoru i inspekcji, kultywować świadomość jakości pracowników oraz sprawić, aby świadomie przestrzegali i utrzymywali środowisko warsztatowe.

Urządzenia produkcyjne są głównym ogniwem wprowadzającym ciała obce, takie jak rdza i naturalne zużycie materiałów na elementach wyposażenia i narzędziach mających kontakt z materiałami; Elementy wyposażenia i narzędzia, które nie mają bezpośredniego kontaktu z materiałem, a pył przylega i unosi się w materiale pod wpływem przepływu powietrza w warsztacie. W zależności od stopnia uderzenia można zastosować różne metody obróbki, takie jak malowanie, zastępowanie powłokami z materiałów niemetalowych (plastikowych, ceramicznych) i owijanie gołych elementów metalowych. Menedżerowie powinni również ustanowić odpowiednie zasady i regulacje, aby jasno określić sposób postępowania z metalowymi ciałami obcymi, ustalić listę kontrolną i wymagać od pracowników przeprowadzania regularnych inspekcji, aby zapobiec potencjalnym problemom.

Surowce są bezpośrednim źródłem metalowych ciał obcych w materiałach elektrod dodatnich. Nabywane surowce powinny posiadać regulacje dotyczące zawartości ciał obcych metalowych. Po wejściu do fabryki należy przeprowadzić ścisłą kontrolę, aby upewnić się, że ich zawartość mieści się w określonym zakresie. Jeśli zawartość zanieczyszczeń metalicznych w surowcach przekracza normę, trudno jest je usunąć w kolejnych procesach.

Aby usunąć ciała obce z metalu, niezbędnym procesem w produkcji materiałów na elektrody dodatnie stało się elektromagnetyczne usuwanie żelaza. Maszyny do usuwania żelaza elektromagnetycznego są szeroko stosowane, ale sprzęt ten nie działa na niemagnetycznych substancjach metalowych, takich jak miedź i cynk. Dlatego warsztat powinien unikać stosowania elementów z miedzi i cynku. W razie konieczności zaleca się także unikanie bezpośredniego kontaktu z proszkiem oraz ekspozycji na powietrze. Ponadto pozycja instalacji, liczba instalacji i ustawienia parametrów elektromagnetycznej odżelaziacza również mają pewien wpływ na efekt usuwania żelaza.

Aby zapewnić warunki warsztatowe i osiągnąć nadciśnienie w warsztacie, konieczne jest również zainstalowanie podwójnych drzwi i drzwi natryskowych, aby zapobiec przedostawaniu się pyłu zewnętrznego do warsztatu i materiałów zanieczyszczających. Jednocześnie wyposażenie warsztatu i konstrukcje stalowe powinny unikać rdzy, a podłoże również powinno być malowane i regularnie rozmagnesowywane.

2. Zawartość wilgoci w materiale elektrody dodatniej przekracza normę

Materiały elektrod dodatnich to głównie cząstki w skali mikronowej lub nano, które łatwo absorbują wilgoć z powietrza, zwłaszcza materiały trójskładnikowe o wysokiej zawartości Ni. Podczas przygotowywania pasty do elektrod dodatnich, jeśli materiał elektrody dodatniej ma wysoką zawartość wody, rozpuszczalność PVDF zostanie zmniejszona po wchłonięciu wody przez NMP podczas procesu mieszania zawiesiny, co spowoduje, że żel pasty stanie się galaretowaty, wpływając na wydajność przetwarzania. Po wytworzeniu baterii będzie to miało wpływ na jej pojemność, opór wewnętrzny, cyrkulację i powiększenie, dlatego kluczowym projektem kontrolnym powinna być zawartość wilgoci w materiale elektrody dodatniej, takim jak ciała obce z metalu.

Im wyższy stopień automatyzacji wyposażenia linii produkcyjnej, tym krótszy czas ekspozycji proszku w powietrzu i tym mniej wprowadzanej wody. Promowanie dostawców materiałów w celu poprawy automatyzacji sprzętu, na przykład osiągnięcia pełnego transportu rurociągiem, monitorowania punktów rosy rurociągu i instalowania ramion robotycznych w celu osiągnięcia automatycznego załadunku i rozładunku, w znacznym stopniu przyczynia się do zapobiegania wprowadzaniu wilgoci. Jednakże niektórzy dostawcy materiałów są ograniczeni projektem fabryki lub presją kosztową, a gdy automatyzacja sprzętu nie jest wysoka, a w procesie produkcyjnym występuje wiele punktów przerwania, konieczna jest ścisła kontrola czasu ekspozycji proszku. Podczas przenoszenia proszku najlepiej jest używać beczek wypełnionych azotem.

Temperatura i wilgotność w warsztacie produkcyjnym są również kluczowymi wskaźnikami kontroli i teoretycznie im niższy punkt rosy, tym jest ona korzystniejsza. Większość dostawców materiałów skupia się na kontroli wilgoci po procesie spiekania. Uważają, że temperatura spiekania wynosząca około 1000 stopni Celsjusza może usunąć większość wilgoci z proszku. Dopóki wprowadzanie wilgoci z procesu spiekania do etapu pakowania jest ściśle kontrolowane, może to zasadniczo zapewnić, że zawartość wilgoci w materiale nie przekroczy normy.

Nie oznacza to oczywiście, że nie ma potrzeby kontrolowania wilgotności przed procesem spiekania, gdyż wprowadzenie w poprzednim procesie zbyt dużej ilości wilgoci wpłynie na efektywność spiekania i mikrostrukturę materiału. Poza tym bardzo ważny jest także sposób pakowania. Większość dostawców materiałów do pakowania próżniowego wykorzystuje plastikowe torby aluminiowe, co obecnie wydaje się najbardziej ekonomiczną i skuteczną metodą.

Oczywiście różne konstrukcje materiałów mogą również charakteryzować się znaczącymi różnicami w absorpcji wody, takimi jak różnice w materiałach powłokowych i powierzchni właściwej, co może wpływać na ich absorpcję wody. Chociaż niektórzy dostawcy materiałów zapobiegają przedostawaniu się wilgoci podczas procesu produkcyjnego, same materiały charakteryzują się łatwą absorpcją wody, co niezwykle utrudnia wysuszenie wilgoci po przetworzeniu w płytki elektrodowe, co powoduje problemy dla producentów akumulatorów. Dlatego przy opracowywaniu nowych materiałów należy zwrócić uwagę na kwestię nasiąkliwości i opracować materiały o większej uniwersalności, co jest niezwykle korzystne zarówno dla podaży, jak i popytu.

3. Słaba konsystencja partii 3 materiałów elektrody dodatniej

Dla producentów akumulatorów im mniejsza różnica i lepsza spójność pomiędzy partiami materiałów elektrody dodatniej, tym stabilniejsza może być wydajność gotowego akumulatora. Jak wszyscy wiemy, jedną z głównych wad materiału katodowego z fosforanu litowo-żelazowego jest słaba stabilność partii. W procesie roztwarzania lepkość i zawartość części stałych w każdej partii zawiesiny są niestabilne ze względu na duże wahania partii, co powoduje problemy dla użytkowników i wymaga ciągłego dostosowywania procesu w celu dostosowania.

Poprawa stopnia automatyzacji sprzętu produkcyjnego jest głównym sposobem poprawy stabilności partii materiałów z fosforanu litowo-żelazowego. Jednakże obecnie stopień automatyzacji sprzętu krajowych dostawców materiałów z fosforanu litowo-żelazowego jest ogólnie niski, poziom techniczny i możliwości zarządzania jakością nie są wysokie, a dostarczane materiały mają problemy z niestabilnością partii w różnym stopniu. Z punktu widzenia użytkowników, jeśli nie da się wyeliminować różnic w partiach, mamy nadzieję, że im większa waga partii, tym lepiej, pod warunkiem, że materiały w tej samej partii będą jednolite i stabilne.

Aby więc spełnić ten wymóg, dostawcy materiałów litowo-żelazowych często dodają proces mieszania po wytworzeniu gotowego produktu, który polega na równomiernym wymieszaniu kilku partii materiałów. Im większa objętość mieszalnika, tym więcej zawiera materiałów i tym większa jest ilość wymieszanego wsadu.

Rozmiar cząstek, powierzchnia właściwa, wilgotność, wartość pH i inne wskaźniki materiałów żelazolitowych mogą wpływać na lepkość wytworzonej zawiesiny. Jednakże wskaźniki te są często ściśle kontrolowane w pewnym zakresie i nadal mogą występować znaczne różnice w lepkości pomiędzy partiami gnojowicy. Aby zapobiec nieprawidłowościom podczas stosowania partii, często konieczne jest przeprowadzenie symulacji receptury produkcyjnej i przygotowanie wcześniej testów lepkości szlamu przed jego wprowadzeniem do użytku i dopiero po spełnieniu wymagań można je wprowadzić do użytku. testowanie przed każdą produkcją, znacznie zmniejszy to wydajność produkcji, dlatego przekażą tę pracę dostawcy materiału i zażądają od dostawcy materiału zakończenia testów i spełnienia wymagań przed wysyłką.

Oczywiście wraz z postępem technologii i doskonaleniem możliwości procesowych dostawców materiałów rozrzut właściwości fizycznych staje się coraz mniejszy i można pominąć etap badania lepkości przed wysyłką. Oprócz środków wymienionych powyżej mających na celu poprawę spójności, powinniśmy również stosować narzędzia jakości, aby zminimalizować niestabilność partii i zapobiec występowaniu problemów z jakością. Zaczynając głównie od następujących aspektów.

(1) Ustal procedury operacyjne.

Nieodłączna jakość produktu jest zarówno projektowana, jak i wytwarzana. Dlatego sposób działania operatorów jest szczególnie ważny dla kontroli jakości produktu i należy ustalić szczegółowe i szczegółowe standardy operacyjne.

(2) Identyfikacja NDJ.

Zidentyfikuj kluczowe wskaźniki i procesy, które wpływają na jakość produktu, monitoruj te kluczowe wskaźniki kontroli i opracuj odpowiednie środki reagowania w sytuacjach awaryjnych. Linia kolejowa kwasu ortofosforowego jest głównym nurtem obecnego przygotowania fosforanu litowo-żelazowego. Jego procesy obejmują dozowanie, mielenie kulowe, spiekanie, kruszenie, pakowanie itp. Proces mielenia kulowego powinien być zarządzany jako proces kluczowy, ponieważ jeśli spójność wielkości cząstek pierwotnych po mieleniu kulowym nie jest dobrze kontrolowana, konsystencja cząstek będzie to miało wpływ na wielkość gotowego produktu, co wpłynie na konsystencję partii materiałów.

(3) Stosowanie SPC.

Prowadzić monitorowanie SPC w czasie rzeczywistym kluczowych parametrów charakterystycznych kluczowych procesów, analizować punkty nieprawidłowe, identyfikować przyczyny niestabilności, podejmować skuteczne działania korygujące i zapobiegawcze oraz zapobiegać przepływowi wadliwych produktów do klienta.

4. Inne niekorzystne sytuacje

Podczas wytwarzania szlamu materiał elektrody dodatniej jest równomiernie mieszany z rozpuszczalnikami, klejami i środkami przewodzącymi w określonej proporcji w zbiorniku szlamu, a następnie odprowadzany rurociągiem. Na wylocie zainstalowano filtr siatkowy, który wychwytuje duże cząstki i ciała obce w materiale elektrody dodatniej i zapewnia jakość powłoki. Jeśli materiał elektrody dodatniej zawiera duże cząstki, spowoduje to zatykanie ekranu filtra. Jeśli skład dużych cząstek nadal będzie stanowić sam materiał elektrody dodatniej, wpłynie to jedynie na wydajność produkcji i nie wpłynie na wydajność akumulatora, a takie straty można zmniejszyć. Jeśli jednak skład tych dużych cząstek jest niepewny i są to inne metalowe ciała obce, już przygotowana zawiesina zostanie całkowicie złomowana, co spowoduje ogromne straty.

Wystąpienie tej nieprawidłowości powinno wynikać z wewnętrznych problemów z zarządzaniem jakością u dostawcy materiału. Większość materiałów na elektrody dodatnie jest wytwarzana w procesach przesiewania. Sprawdza się, czy ekran jest uszkodzony, sprawdza i wymienia go w odpowiednim czasie. Jeśli ekran jest uszkodzony, nie ma środków zapobiegających wyciekom i nadal należy poprawić wykrywanie dużych cząstek podczas kontroli fabrycznej.