- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

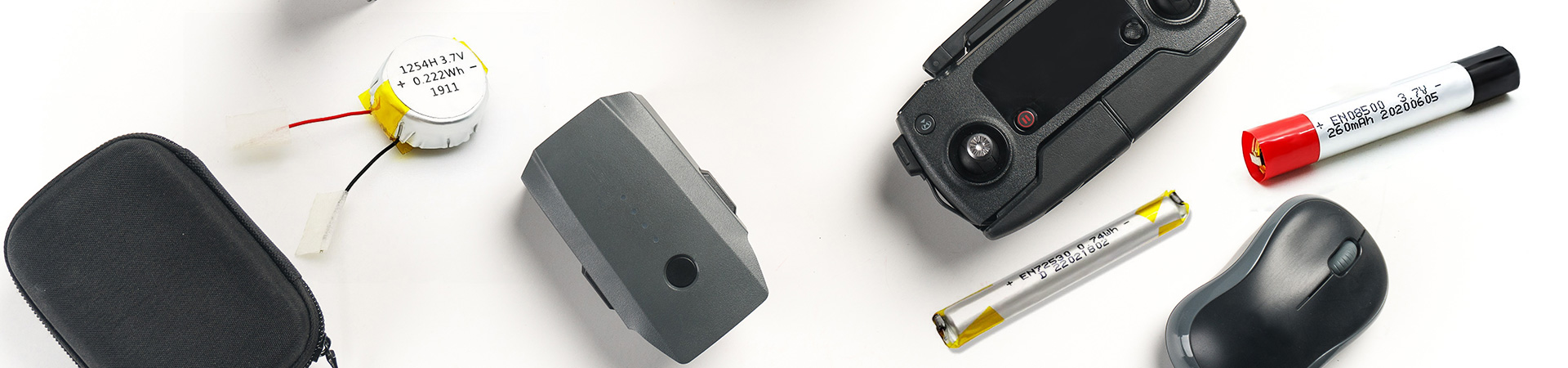

Podsumowanie przyczyn wybrzuszeń w miękkich akumulatorach litowo-jonowych

Podsumowanie przyczyn wybrzuszeń w miękkich akumulatorach litowo-jonowych

Istnieje wiele przyczyn puchnięcia miękkich akumulatorów litowo-jonowych. Bazując na eksperymentalnych doświadczeniach badawczo-rozwojowych, autor dzieli przyczyny wybrzuszenia baterii litowej na trzy kategorie: po pierwsze, wzrost grubości spowodowany rozszerzaniem się elektrody baterii podczas jazdy na rowerze; Drugi to pęcznienie spowodowane utlenianiem i rozkładem elektrolitu w celu wytworzenia gazu. Trzecim jest wybrzuszenie spowodowane wadami procesowymi, takimi jak wilgoć i uszkodzone rogi na skutek luźnego opakowania akumulatora. W różnych systemach akumulatorów dominujący czynnik wpływający na zmiany grubości akumulatorów jest inny. Na przykład w układach elektrod ujemnych z tytanianu litu głównym czynnikiem powodującym wybrzuszenie jest bęben gazowy; W grafitowym układzie elektrod ujemnych grubość płytki elektrody i wytwarzanie gazu sprzyjają pęcznieniu akumulatora.

1. Zmień grubość płytki elektrody

Dyskusja na temat czynników i mechanizmów wpływających na ekspansję grafitowej elektrody ujemnej

Wzrost grubości ogniw podczas procesu ładowania akumulatorów litowo-jonowych przypisuje się głównie rozszerzaniu się elektrody ujemnej. Szybkość rozszerzania elektrody dodatniej wynosi tylko 2-4%, a elektroda ujemna zwykle składa się z grafitu, kleju i przewodzącego węgla. Szybkość rozszerzania samego materiału grafitowego sięga ~ 10%, a główne czynniki wpływające na zmianę szybkości rozszerzania grafitowej elektrody ujemnej obejmują: tworzenie warstwy SEI, stan naładowania (SOC), parametry procesu i inne czynniki wpływające.

(1) Podczas pierwszego procesu ładowania i rozładowywania akumulatorów litowo-jonowych utworzonych przez warstwę SEI, elektrolit ulega reakcji redukcji na granicy faz ciało stałe-ciecz cząstek grafitu, tworząc warstwę pasywacyjną (folię SEI) pokrywającą powierzchnię elektrody materiał. Tworzenie się filmu SEI znacznie zwiększa grubość anody, a w wyniku tworzenia się filmu SEI grubość ogniwa wzrasta o około 4%. Z punktu widzenia długotrwałego procesu cyklicznego, w zależności od struktury fizycznej i powierzchni właściwej różnych grafitów, proces cykliczny spowoduje rozpuszczenie SEI i dynamiczny proces produkcji nowego SEI, takiego jak grafit płatkowy o większej ekspansji niż grafit sferyczny.

(2) Podczas cyklu ładowania ogniwa akumulatora w stanie naładowanym, zwiększanie objętości anody grafitowej wykazuje dobrą okresową zależność funkcjonalną z SOC ogniwa akumulatora. Oznacza to, że w miarę jak jony litu w dalszym ciągu osadzają się w graficie (wraz ze wzrostem SOC ogniwa akumulatora), objętość stopniowo się zwiększa. W miarę oddzielania się jonów litu od anody grafitowej SOC ogniwa akumulatora stopniowo maleje, a odpowiadająca mu objętość anody grafitowej stopniowo maleje.

(3) From the perspective of process parameters, the compaction density has a significant impact on the graphite anode. During the cold pressing process of the electrode, a large compressive stress is generated in the graphite anode film layer, which is difficult to fully release in subsequent high-temperature baking and other processes of the electrode. When the battery cell undergoes cyclic charging and discharging, due to the combined effects of multiple factors such as lithium ion insertion and detachment, electrolyte swelling on the adhesive, the membrane stress is released during the cycling process, and the expansion rate increases. On the other hand, the compaction density determines the pore capacity of the anode film layer. The pore capacity in the film layer is large, which can effectively absorb the volume of the electrode expansion. The pore capacity is small, and when the electrode expansion occurs, there is not enough space to absorb the volume generated by the expansion. At this time, the expansion can only expand towards the outside of the film layer, manifested as the volume expansion of the anode film.

(4) Inne czynniki, takie jak siła wiązania kleju (klej, cząstki grafitu, węgiel przewodzący i siła wiązania na styku kolektora z płynem), szybkość rozładowania ładunku, zdolność pęcznienia kleju i elektrolitu , kształt i gęstość ułożenia cząstek grafitu oraz wzrost objętości elektrody spowodowany uszkodzeniem kleju podczas procesu cyklicznego, mają pewien wpływ na rozszerzalność anody.

Do obliczenia współczynnika rozszerzalności użyj metody anime, aby zmierzyć rozmiar płytki anodowej w kierunkach X i Y, użyj mikrometru do pomiaru grubości w kierunku Z i zmierz oddzielnie po całkowitym naładowaniu płytki do tłoczenia i rdzenia elektrycznego.

Rysunek 1 Schemat ideowy pomiaru płytki anodowej

Wpływ gęstości zagęszczenia i jakości powłoki na rozszerzalność elektrody ujemnej

Wykorzystując gęstość zagęszczenia i jakość powłoki jako czynniki, przyjęto trzy różne poziomy dla ortogonalnego projektu eksperymentu z pełnym współczynnikiem (jak pokazano w tabeli 1), przy czym inne warunki były takie same dla każdej grupy.

Jak pokazano na rysunkach 2 (a) i (b), po całkowitym naładowaniu ogniwa akumulatora, wraz ze wzrostem gęstości zagęszczenia wzrasta prędkość rozszerzania arkusza anodowego w kierunku X/Y/Z. Gdy gęstość zagęszczenia wzrasta z 1,5 g/cm3 do 1,7 g/cm3, stopień rozszerzania w kierunku X/Y wzrasta z 0,7% do 1,3%, a współczynnik rozszerzania w kierunku Z wzrasta z 13% do 18%. Z rysunku 2 (a) wynika, że przy różnych gęstościach zagęszczenia szybkość rozszerzania w kierunku X jest większa niż w kierunku Y. Główną przyczyną tego zjawiska jest proces tłoczenia na zimno płyty polarnej. Podczas procesu tłoczenia na zimno, gdy płyta polarna przechodzi przez wałek dociskowy, zgodnie z prawem minimalnego oporu, gdy na materiał działają siły zewnętrzne, cząstki materiału będą płynąć w kierunku minimalnego oporu

Rysunek 2 Szybkość rozszerzania anod w różnych kierunkach

Gdy płyta anodowa jest prasowana na zimno, kierunek o najniższym oporze jest w kierunku MD (kierunek Y płytki elektrody, jak pokazano na rysunku 3). Naprężenie jest łatwiejsze do uwolnienia w kierunku MD, natomiast kierunek TD (kierunek X płytki elektrody) charakteryzuje się większym oporem, co utrudnia uwalnianie naprężenia podczas procesu walcowania. Naprężenie w kierunku TD jest większe niż w kierunku MD. Dlatego po całkowitym naładowaniu arkusza elektrody szybkość rozszerzania w kierunku X jest większa niż w kierunku Y. Z drugiej strony wzrasta gęstość zagęszczenia, a pojemność porów arkusza elektrody maleje (co pokazano na rysunku 4). Podczas ładowania wewnątrz warstwy folii anodowej nie ma wystarczającej ilości miejsca, aby pochłonąć objętość rozszerzającego się grafitu, a zewnętrznym objawem jest rozszerzanie się arkusza elektrody w kierunkach X, Y i Z. Z rysunków 2 (c) i (d) widać, że jakość powłoki wzrosła z 0,140 g/1540,25 mm2 do 0,190 g/1540,25 mm2, stopień rozszerzania w kierunku X wzrósł z 0,84% do 1,15%, a tempo ekspansji w kierunku Y wzrosło z 0,89% do 1,05%. Trend tempa ekspansji w kierunku Z jest odwrotny do trendu w kierunku X/Y i wykazuje tendencję spadkową, od 16,02% do 13,77%. Ekspansja anody grafitowej wykazuje zmienny wzór w kierunkach X, Y i Z, a zmiana jakości powłoki odzwierciedla się głównie w znacznej zmianie grubości warstwy. Powyższy wzór zmienności anody jest zgodny z wynikami literatury, tzn. im mniejszy jest stosunek grubości kolektora do grubości warstwy, tym większe są naprężenia w kolektorze.

Rysunek 4 Zmiany frakcji pustych przestrzeni przy różnych gęstościach zagęszczenia

Wpływ grubości folii miedzianej na rozszerzalność elektrody ujemnej

Wybierz dwa czynniki wpływające, grubość folii miedzianej i jakość powłoki, przy poziomach grubości folii miedzianej odpowiednio 6 i 8 μm. Masy powłok anodowych wynosiły odpowiednio 0,140g/1540,25mm2 i 0,190g/1540,25mm2. Gęstość zagęszczenia wynosiła 1,6 g/cm3, a pozostałe warunki były takie same dla każdej grupy doświadczeń. Wyniki eksperymentów przedstawiono na rysunku 5. Z rysunków 5 (a) i (c) można zauważyć, że przy dwóch różnych jakościach powłoki, w kierunku X/Y 8 µm, szybkość rozszerzania m arkusza anodowego z folii miedzianej jest mniejsza niż 6 µm. Wzrost grubości folii miedzianej powoduje wzrost jej modułu sprężystości (patrz rysunek 6), co zwiększa jej odporność na odkształcenia oraz zwiększa ograniczenie rozszerzalności anody, co skutkuje zmniejszeniem szybkości rozszerzania. Według literatury, przy tej samej jakości powłoki, wraz ze wzrostem grubości folii miedzianej zwiększa się stosunek grubości kolektora do grubości folii, zmniejszają się naprężenia w kolektorze i maleje szybkość rozszerzania elektrody. W kierunku Z trend zmiany tempa ekspansji jest zupełnie odwrotny. Z rysunku 5 (b) wynika, że wraz ze wzrostem grubości folii miedzianej wzrasta szybkość rozszerzania; Z porównania rysunków 5 (b) i (d) można zauważyć, że gdy jakość powłoki wzrasta z 0,140 g/1 i 540,25 mm2 do 0,190 g/1540,25 mm2, wzrasta grubość folii miedzianej i szybkość rozszerzania maleje. Zwiększanie grubości folii miedzianej, choć korzystne dla zmniejszenia jej własnych naprężeń (wysoka wytrzymałość), zwiększy naprężenia w warstwie folii, prowadząc do wzrostu szybkości rozszerzania w kierunku Z, jak pokazano na rysunku 5 (b); W miarę wzrostu jakości powłoki, chociaż gruba folia miedziana sprzyja wzrostowi naprężeń w warstwie folii, zwiększa ona również zdolność wiązania warstwy folii. W tym momencie siła wiązania staje się bardziej oczywista, a tempo rozszerzania w kierunku Z maleje.

Rysunek 6 Krzywe naprężenia-odkształcenia folii miedzianej o różnych grubościach

Wpływ rodzaju grafitu na rozszerzalność elektrody ujemnej

Do doświadczenia wykorzystano pięć różnych rodzajów grafitu (patrz tabela 2), o masie powłoki 0,165 g/1540,25 mm2, gęstości zagęszczenia 1,6 g/cm3 i grubości folii miedzianej 8 µm. Pozostałe warunki są takie same, a wyniki eksperymentów pokazano na rysunku 7. Z rysunku 7 (a) można zauważyć, że istnieją znaczące różnice w szybkościach rozszerzania różnych grafitów w kierunku X/Y, przy minimum 0,27% i maksymalnie 1,14%. Szybkość rozszerzania w kierunku Z wynosi odpowiednio 15,44% i 17,47%. Te z dużą ekspansją w kierunku X/Y mają małą ekspansję w kierunku Z, co jest zgodne z wynikami analizowanymi w rozdziale 2.2. Ogniwa wykorzystujące grafit A-1 wykazały silne odkształcenie z szybkością odkształcenia wynoszącą 20%, podczas gdy pozostałe grupy ogniw nie wykazały odkształcenia, co wskazuje, że wielkość szybkości ekspansji X/Y ma istotny wpływ na odkształcenie ogniwa.

Rysunek 7 Różne szybkości rozszerzania grafitu

Wniosek

(1) Zwiększanie gęstości zagęszczenia zwiększa szybkość rozszerzania blachy anodowej w kierunkach X/Y i Z podczas pełnego procesu napełniania, a szybkość rozszerzania w kierunku X jest większa niż w kierunku Y (kierunek X jest kierunek osi rolek podczas procesu tłoczenia na zimno blachy anodowej, a kierunek Y to kierunek pasa maszyny).

(2) Zwiększając jakość powłoki, szybkość rozszerzania w kierunku X/Y ma tendencję do wzrostu, podczas gdy szybkość rozszerzania w kierunku Z maleje; Zwiększenie jakości powłoki doprowadzi do wzrostu naprężeń rozciągających w zbiorniku płynu.

(3) Poprawa wytrzymałości kolektora prądu może zapobiec rozszerzaniu się anody w kierunku X/Y.

(4) Różne rodzaje grafitu wykazują znaczne różnice w szybkości rozszerzania w kierunkach X/Y i Z, przy czym wielkość rozszerzania w kierunku X/Y ma znaczący wpływ na odkształcenie komórek.

2. Wybrzuszenie spowodowane produkcją gazu w akumulatorze

Wewnętrzna produkcja gazu w akumulatorach jest kolejnym ważnym powodem wybrzuszenia akumulatora, niezależnie od tego, czy ma to miejsce podczas cyklicznych zmian temperatury pokojowej, cykli w wysokiej temperaturze, czy podczas przechowywania w wysokiej temperaturze, będzie to powodować różny stopień wybrzuszenia produkcji gazu. Podczas początkowego procesu ładowania i rozładowywania akumulatora na powierzchni elektrody tworzy się warstwa SEI (Solid Electrolyte Interface). Tworzenie się negatywnej warstwy SEI wynika głównie z redukcji i rozkładu EC (węglanu etylenu). Wraz z powstawaniem alkilolitu i Li2CO3 powstają duże ilości CO i C2H4. DMC (węglan dimetylu) i EMC (węglan etylu metylu) w rozpuszczalnikach tworzą również RLiCO3 i ROLi podczas procesu tworzenia filmu, któremu towarzyszy produkcja gazów, takich jak CH4, C2H6 i C3H8, a także gazów CO. W elektrolitach na bazie PC (węglanu propylenu) wytwarzanie gazu jest stosunkowo wysokie, głównie gazu C3H8 powstającego w wyniku redukcji PC. Akumulatory miękkie z fosforanem litowo-żelazowym ulegają największemu napompowaniu po ładowaniu w temperaturze 0,1°C w pierwszym cyklu. Jak widać z powyższego powstaniu SEI towarzyszy wytworzenie dużej ilości gazu, co jest procesem nieuniknionym. Obecność H2O w zanieczyszczeniach spowoduje, że wiązanie P-F w LiPF6 stanie się niestabilne, generując HF, co doprowadzi do niestabilności tego układu akumulatorów i wytworzenia gazu. Obecność nadmiernej ilości H2O spowoduje zużycie Li+ i wygenerowanie LiOH, LiO2 i H2, co doprowadzi do wytworzenia gazów. Podczas magazynowania oraz długotrwałych procesów ładowania i rozładowywania może również powstawać gaz. W przypadku szczelnych akumulatorów litowo-jonowych obecność dużej ilości gazu może spowodować rozszerzenie akumulatora, wpływając w ten sposób na jego wydajność i skracając jego żywotność. Główne przyczyny wytwarzania gazu podczas przechowywania akumulatorów są następujące: (1) Obecność H2O w systemie akumulatorów może prowadzić do wytwarzania HF, powodując uszkodzenie SEI. O2 w układzie może powodować utlenianie elektrolitu, prowadząc do wytworzenia dużej ilości CO2; (2) Jeżeli warstwa SEI utworzona podczas pierwszego formowania jest niestabilna, spowoduje to uszkodzenie warstwy SEI na etapie przechowywania, a ponowna naprawa warstwy SEI spowoduje uwolnienie gazów składających się głównie z węglowodorów. Podczas długotrwałego cyklu ładowania i rozładowywania akumulatora zmienia się struktura krystaliczna materiału dodatniego, nierówny potencjał punktowy na powierzchni elektrody i inne czynniki powodują, że niektóre potencjały punktowe są zbyt wysokie, stabilność elektrolitu na elektrodzie powierzchnia maleje, ciągłe pogrubianie maski twarzowej na powierzchni elektrody powoduje wzrost rezystancji styku elektrody, co dodatkowo poprawia potencjał reakcji, powodując rozkład elektrolitu na powierzchni elektrody z wytworzeniem gazu, a materiał dodatni może również uwalniać gaz.

Rysunek 8 Skład gazu w akumulatorze Li4Ti5O12/LiMn2O4 po 5 miesiącach pracy w temperaturach 30, 45 i 60 ℃

Układ elektrolitów powszechnie stosowany w akumulatorach litowo-jonowych to LiPF6/EC: EMC, gdzie LiPF6 ma następującą równowagę elektrolitu

PF5 jest mocnym kwasem, który łatwo powoduje rozkład węglanów, a ilość PF5 wzrasta wraz ze wzrostem temperatury. PF5 pomaga rozkładać elektrolit, wytwarzając gazy CO2, CO i CxHy. Obliczenia wskazują również, że rozkład EC wytwarza gazy CO i CO2. C2H4 i C3H6 powstają w wyniku reakcji utleniania i redukcji odpowiednio C2H6 i C3H8 z Ti4+, podczas gdy Ti4+ ulega redukcji do Ti3+. Według odpowiednich badań H2 powstaje w wyniku śladowych ilości wody w elektrolicie, ale zawartość wody w elektrolicie wynosi zazwyczaj 20 × około 10-6 w przypadku produkcji gazowego H2. W eksperymencie Wu Kai na Uniwersytecie Jiao Tong w Szanghaju wybrano grafit/NCM111 jako akumulator o niskim udziale i stwierdzono, że źródłem H2 jest rozkład węglanu pod wysokim napięciem.

3. Nieprawidłowy proces prowadzący do wytwarzania i ekspansji gazu

1. Złe opakowanie znacznie zmniejszyło odsetek napompowanych ogniw akumulatorowych spowodowanych złym opakowaniem. Przyczyny złego zgrzewania górnego, bocznego i odgazowywania opakowań trójstronnych zostały przedstawione wcześniej. Złe opakowanie po obu stronach doprowadzi do ogniwa akumulatora, co objawia się głównie górnym uszczelnieniem i odgazowaniem. Uszczelnienie górne wynika głównie ze słabego uszczelnienia w miejscu zakładki, a odgazowanie wynika głównie z warstwowania (w tym oddzielenia PP od Al z powodu elektrolitu i żelu). Nieprawidłowe opakowanie powoduje przedostawanie się wilgoci z powietrza do wnętrza ogniwa akumulatora, powodując rozkład elektrolitu i wytwarzanie gazu.

2. Powierzchnia kieszeni jest uszkodzona, a ogniwo akumulatora zostało nienormalnie lub sztucznie uszkodzone podczas procesu ciągnięcia, co powoduje uszkodzenie kieszeni (takie jak dziurki) i przedostawanie się wody do wnętrza ogniwa akumulatora.

3. Uszkodzenie narożnika: Ze względu na specjalne odkształcenie aluminium w zagiętym narożniku, wstrząsy poduszki powietrznej mogą zniekształcić narożnik i spowodować uszkodzenie Al (im większe ogniwo akumulatora, tym większa poduszka powietrzna, tym łatwiej jest to zrobić) uszkodzone), tracąc swoje działanie barierowe na wodę. Aby złagodzić problem, do rogów można dodać klej do zmarszczek lub klej termotopliwy. Zabronione jest przesuwanie ogniw akumulatora za pomocą poduszek powietrznych w każdym procesie po górnym uszczelnieniu i należy zwrócić większą uwagę na metodę działania, aby zapobiec oscylacjom puli ogniw akumulatora na starzejącej się płycie.

4. Zawartość wody wewnątrz ogniwa akumulatora przekracza normę. Gdy zawartość wody przekroczy normę, elektrolit ulegnie uszkodzeniu i po utworzeniu lub odgazowaniu wytworzy się gaz. Głównymi przyczynami nadmiernej zawartości wody wewnątrz akumulatora są: nadmierna zawartość wody w elektrolicie, nadmierna zawartość wody w gołym ogniwie po wypieczeniu oraz nadmierna wilgotność w suszarni. Jeżeli zachodzi podejrzenie, że nadmierna zawartość wody może powodować wzdęcia, można przeprowadzić retrospektywną kontrolę procesu.

5. Proces formowania jest nieprawidłowy, a nieprawidłowy proces formowania może spowodować napełnienie ogniwa akumulatora.

6. Folia SEI jest niestabilna, a funkcja emisji ogniwa akumulatora jest nieznacznie zawyżona podczas procesu ładowania i rozładowywania w ramach testu pojemności.

7. Przeładowanie lub rozładowanie: Z powodu nieprawidłowości w procesie, maszynie lub płycie ochronnej, ogniwa akumulatora mogą zostać przeładowane lub nadmiernie rozładowane, co może skutkować powstawaniem poważnych pęcherzyków powietrza w ogniwach akumulatora.

8. Zwarcie: W wyniku błędów operacyjnych dochodzi do styku dwóch wypustek naładowanego ogniwa akumulatora, co powoduje zwarcie. W ogniwie akumulatora nastąpi eksplozja gazu, a napięcie gwałtownie spadnie, powodując czarne spalenie wypustek.

9. Zwarcie wewnętrzne: Wewnętrzne zwarcie pomiędzy biegunem dodatnim i ujemnym ogniwa akumulatora powoduje szybkie rozładowanie i nagrzanie ogniwa akumulatora, a także silne zadymienie gazu. Istnieje wiele przyczyn wewnętrznych zwarć: problemy projektowe; Skurcz, zwijanie się lub uszkodzenie folii izolacyjnej; Niewspółosiowość komórek Bi; Zadziory przebijające membranę izolacyjną; Nadmierny nacisk na mocowanie; Nadmierne ściskanie prasownicy krawędziowej itp. Na przykład w przeszłości prasownica krawędziowa ze względu na niewystarczającą szerokość ściskała nadmiernie ogniwo akumulatora, co skutkowało zwarciem i wzdęciem katody i anody.

10. Korozja: Ogniwo akumulatora ulega korozji, a warstwa aluminium ulega zużyciu w wyniku reakcji, tracąc swoją barierę dla wody i powodując ekspansję gazu.

11. Nieprawidłowe pompowanie próżniowe spowodowane problemami z systemem lub maszyną. Odgazowanie nie jest dokładne; Strefa promieniowania cieplnego uszczelnienia próżniowego jest zbyt duża, co powoduje, że bagnet ssący do odgazowywania nie przebija skutecznie worka Pocket, co skutkuje nieczystym zasysaniem.

Środki mające na celu powstrzymanie nieprawidłowego wytwarzania gazów

4. Ograniczenie nieprawidłowej produkcji gazu wymaga rozpoczęcia zarówno od projektowania materiałów, jak i procesów produkcyjnych.

Po pierwsze, konieczne jest zaprojektowanie i zoptymalizowanie układu materiałowo-elektrolitowego, aby zapewnić utworzenie gęstej i stabilnej warstwy SEI, poprawić stabilność materiału elektrody dodatniej i zapobiec występowaniu nieprawidłowego wytwarzania gazu.

Do obróbki elektrolitów często stosuje się metodę dodania niewielkiej ilości dodatków błonotwórczych, dzięki którym folia SEI staje się bardziej jednolita i gęsta, co ogranicza odrywanie się warstwy SEI podczas użytkowania i wytwarzanie gazu podczas regeneracji, co prowadzi do uszkodzenia akumulatora wypukły. Odpowiednie badania zostały opisane i zastosowane w praktyce, np. Cheng Su z Harbin Institute of Technology, który stwierdził, że zastosowanie dodatku błonotwórczego VC może zmniejszyć wybrzuszenie baterii. Jednakże badania skupiały się głównie na dodatkach jednoskładnikowych o ograniczonej skuteczności. Cao Changhe i inni z Uniwersytetu Naukowo-Technologicznego Chin Wschodnich zastosowali kompozyt VC i PS jako nowy dodatek tworzący warstwę elektrolitu, uzyskując dobre wyniki. Produkcja gazu w akumulatorze została znacznie zmniejszona podczas przechowywania w wysokiej temperaturze i jazdy na rowerze. Badania wykazały, że składnikami membrany SEI utworzonymi przez EC i VC są liniowy węglan alkilolitu. W wysokich temperaturach węglan alkilolitu związany z LiC jest niestabilny i rozkłada się na gazy, takie jak CO2, co powoduje pęcznienie akumulatora. Folia SEI utworzona przez PS to alkilosulfonian litu. Chociaż folia ma wady, ma pewną dwuwymiarową strukturę i nadal jest stosunkowo stabilna po połączeniu z LiC w wysokich temperaturach. Kiedy VC i PS są stosowane w połączeniu, PS tworzy wadliwą dwuwymiarową strukturę na powierzchni elektrody ujemnej przy niskim napięciu. Wraz ze wzrostem napięcia VC tworzy liniową strukturę węglanu alkilolitu na powierzchni elektrody ujemnej. Węglan alkilolitu wypełnia defekty dwuwymiarowej struktury, tworząc stabilną warstwę SEI o strukturze sieciowej przyczepionej do LiC. Membrana SEI o tej strukturze znacznie poprawia jej stabilność i może skutecznie tłumić wydzielanie się gazu spowodowanego rozkładem membrany.